Совершенствование организации технического контроля качества в промышленности (на примере холодильного машиностроения) Шилкин Александр Константинович. Совершенствование организации контроля качества и аттестации продукции на предприятии Министерство обра

480 руб. | 150 грн. | 7,5 долл. ", MOUSEOFF, FGCOLOR, "#FFFFCC",BGCOLOR, "#393939");" onMouseOut="return nd();"> Диссертация - 480 руб., доставка 10 минут , круглосуточно, без выходных и праздников

240 руб. | 75 грн. | 3,75 долл. ", MOUSEOFF, FGCOLOR, "#FFFFCC",BGCOLOR, "#393939");" onMouseOut="return nd();"> Автореферат - 240 руб., доставка 1-3 часа, с 10-19 (Московское время), кроме воскресенья

Шилкин Александр Константинович. Совершенствование организации технического контроля качества в промышленности (на примере холодильного машиностроения) : ил РГБ ОД 61:85-8/587

Введение

Глава I. Роль и значение технического контроля качества в управлении современным машиностроительным предприятием 12

1.1. Роль технического контроля качества в условиях интенсификации общественного производства 12

1.2. Особенности развития форм и методов технического контроля качества продукции в машиностроении 18

1.3. Анализ распределения функций контроля в управлении качеством продукции на предприятии 25

Глава II. Методы анализа технико-организационного уровня технического контроля качества в машиностроении . 36

2.1. Методические основы анализа организаций технического контроля качества на предприятии 36

2.2. Формирование показателей, характеризующих технико-организационный уровень технического контроля качества и их количественное выражение 61

2.3. Оценка характеристик технико-организационного уровня технического контроля качества 69

Глава III. Совершенствование организации технического контроля качества в машиностроении и повышение его экономической эффективности ... 89

3.1. Пути повышения технико-организационного уровня технического контроля качества... 89

3.2. Определение экономической эффективности мероприятий по совершенствованию организации технического контроля 105

3.3. Расчеты экономической эффективности совершенствования организации технического контроля качества 114

Список литературы 126

Приложения 137

Введение к работе

Актуальность темы диссертации. Важнейшими направлениями экономической стратегии КПСС в условиях развитого социализма являются повышение эффективности общественного производства, улучшение качества продукции, качества работы во всех зеєньях народного хозяйства. На июньском (1983 г.) Пленуме ЦК КПСС отмечалась "необходимость научного обоснования выбора наиболее надежных путей повышения эффективности производства и качества продукции..." .

Анализ и обобщение передового опыта показывают,что в течение последних 10-15 лет предприятия и производственные объединения нашей страны проявили много инициативы в разработке и внедрении новых методов, обеспечивающих планомерное повышение качества выпускаемой продукции. К числу таких методов относятся следующие: комплексная организация работ по обеспечению высокого качества продукции; организация управления технологическими процессами; количественная оценка качества выполнения технологических операций; государственная аттестация продукции; оценка работы предприятия по повышению качества; оценка качества труда исполнителей; организация социалистического соревнования за высокое качество продукции.

Все эти методы, органически сочетающиеся с системой планирования, стимулирования и ценообразования, в совокупности составляют основу комплексной системы управления качеством продукции.

В отечественной специальной литературе, а также в периодической печати проблеме повышения качества продукции уделяется большое внимание. Известно немало теоретических работ по созданию и внедрению комплексных систем управления качеством, а также по реализации отдельных функций. Вместе с тем, наименее изученными вопросами, связанными с управлением качеством на машиностроительных предприятиях, продолжают оставаться вопросы совершенствования организации технического контроля качества.

В современном машиностроении развитие форм контроля все еще отстает от изменений производственных процессов и организации производства в целом. На многих предприятиях до настоящего времени функции технического контроля качества сводятся лишь к проверке годности готовых изделий; при этом игнорируются такие стороны деятельности, как предупреждение (профилактика) брака и регулирование качества, предусматривающие активное воздействие на элементы производственного процесса, включая и технологию. Лишь на основе теоретического осмысления и обобщения опыта организации технического контроля качества можно определить пути повышения его действенности и экономической эффективности.

Цель работы и задачи исследования. Целью настоящей работы является исследование теоретических вопросов, а также методологии и практики совершенствования организации технического контроля качества в промышленности и повышения его экономической эффективности.

В соответствии с поставленной целью в работе предусматривалось решение следующих задач: исследование роли технического контроля качества продукции в условиях интенсификации общественного производства; анализ распределения функций управления качеством продукции на современном машиностроительном предприятии; обоснование методических основ анализа организации технического контроля качества на предприятии; систематизация и классификация показателей, характеризующих технико-организационный уровень технического контроля качества и определение их количественного выражения; оценка технико-организационного уровня технического контроля качества; выявление и обоснование путей повышения технико-организационного уровня технического контроля качества; определение возможности совершенствования организации технического контроля качества на базе улучшения его нормативно-методического обеспечения; разработка рекомендаций по определению экономической эффективности мероприятий по совершенствованию организации технического контроля.

Объект и предмет исследования. Объектом исследования выбраны предприятия холодильного машиностроения, роль продукции которых в условиях реализации Продовольственной программы значительно возрастает [вз] .

Так, уже выполнение 2-го пятилетнего плана привело к значительному возрастанию применения искусственного холода в народном хозяйстве.

В Продовольственной программе предусмотрено поставить за десятилетие для отраслей агропромышленного комплекса 76-78 тыс. автомобилей-рефрижераторов, выделить Министерству путей сообщения 29-30 тыс. рефрижераторов и изотермических железнодорожных вагонов, рекомендовано широко практиковать создание мощностей по хранению плодоовощной продукции непо- средственно в колхозах и совхозах, улучшить качество и сохранность молока .

Для решения этих задач в числе других необходимо значительно увеличить объем выпуска и применения холодильного оборудования, повысить его качество и надежность.

Холодильное оборудование также широко применяется в химической, металлургической, нефтяной промышленностях, на транспорте и в строительстве.

Сложность, большое количество деталей и сборочных единиц, обеспечивающих требуемую холодопроизводительность при длительной непрерывной работе оборудования (до 325 дней в году),предъявляют определенные требования к проблеме повышения качества продукции заводов холодильного машиностроения, требуют значительной эксплуатационной надежности и долговечности изделий.

Несмотря на рост производственных мощностей, заводы холодильного машиностроения все еще не могут удовлетворить непрерывно возрастающие потребности народного хозяйства в холодильном оборудовании как в количественном, так и в качественном отношениях.

Этого нельзя не учитывать при выполнении серьезных задач, стоящих перед заводами холодильного машиностроения в свете решений ХХУТ съезда КПСС на текущую пятилетку по реализации Продовольственной программы и Постановлений ноябрьского (1982 г.) и июньского (1983 г.) Пленумов ЦК КПСС о повышении качества продукции и эффективности производства, рациональном использовании всех видов ресурсов .

Отступление от технических условий, применение материалов с отклонениями от стандарта, несоблюдение требований технологии, недостаточная подготовка производства, малоэффективный контроль приводят к значительному снижению качества изготовления продукции и резкому увеличению затрат на эксплуатацию холодильного оборудования.

Методы и формы выявления, анализа и использования внутризаводских резервов повышения качества изготовления холодильных машин предопределяются установлением причин возникновения дефектов и их значимости, а это является одной из функций технического контроля качества.

Таким образом, предметом исследования является организация технического контроля качества продукции с позиций оценки его технико-организационного уровня на заводах холодильного машиностроения.

Разработка теоретических и методических положений по оценке технико-организационного уровня технического контроля качества в холодильном машиностроении позволяет: исследовать роль и значение технического контроля качества в управлении современным машиностроительным предприятием; выявить и определить требования к методам оценки технико-организационного уровня технического контроля качества; выявить и исследовать факторы, влияющие на повышение технико-организационного уровня технического контроля качества продукции в холодильном машиностроении; разработать пути совершенствования организации технического контроля качества продукции в машиностроении и повышения его экономической эффективности.

Методология и методика исследования. Теоретической и методологической основой исследования являются труды классиков марксизма-ленинизма, материалы съездов КПСС и Пленумов ЦК КПСС, Постановления ЦК КПСС и Совета Министров СССР, документы Госстандарта СССР, МИЮШММАШАа СССР и других государственных и хозяйственных органов по экономическим вопросам. В процессе исследования использовались работы советских и зарубежных специалистов по вопросам управления общественным производством, управления качеством продукции, совершенствования технического контроля качества

Б ходе исследования были использованы методы системного и статистического анализа, экспертных оценок, приемы сравнения и группировок и др.

10 Исследование проведено на основе изучения большого количества отчетов и первичных документов ряда заводов отрасли холодильного машиностроения, а также материалов Специального конструкторско-техяологического бюро компрессорного и холодильного машиностроения, в числе которых входят проектные разработки по темам, выполненные автором или под его руководством.

Научная новизна результатов исследования. Научная новизна работы заключается в следующем: разработаны методические основы анализа организаций технического контроля на предприятии, отличающиеся от существуют: щих системным подходом к определению технико-организационного уровня технического контроля качества как важнейшей составляющей производственного процесса; определены показатели, характеризующие технико-организационный уровень технического контроля качества продукции, й дана их количественная оценка; при этом в число показателей включены: уровень обеспечения технологическими процессами операций технического контроля, коэффициент стабильности номенклатуры и др., которые не использовались в методиках ранее; осуществлена оценка технико-организационного уровня технического контроля качества продукции в холодильном машиностроении, которая позволила выявить "узкие места", вскрыть резервы улучшения организации технического контроля и установить экономически обоснованную очередность внедрения соответствующих мероприятий; выявлены и исследованы пути повышения технико-организационного уровня технического контроля качества по двум основным направлениям: совершенствование структуры и улучше- ниє нормативно-методического обеспечения технического контроля; при этом впервые предложены: схема управления качеством как замкнутая система с обратными связями, состоящая из трех основных блоков, и модель состава комплекса стандартов предприятия по функции технического контроля качества; разработаны рекомендации по определению экономической эффективности совершенствования технического контроля качества, отличающиеся от существующих простотой применения и обеспечением достаточной достоверности расчетов, так как экономический эффект определяется по конкретным конечным результатам.

Практическая ценность. Использование результатов проведенного исследования позволило выявить и обосновать пути совершенствования организаций технического контроля качества в холодильном машиностроении на основе предложенной методики оценки егс технико-организационного уровня, а также разработать практические рекомендации по определению экономической эффективности мероприятий по совершенствованиюо организации технического контроля.

Результаты исследования и разработанные рекомендации легли в основу совершенствования функции технического контроля в комплексной системе управления качеством продукции в ПО "Одес-холодмаш", на Черкесском заводе холодильного машиностроения, Московском заводе "Искра", Касимовском заводе "Холодмаш" и других заводах отрасли.

Годовой экономический эффект от внедрения в. производство результатов проведенных автором исследований, а также разработанных им или под его руководством стандартов предприятий превысил 103 тыс.рублей.

Роль технического контроля качества в условиях интенсификации общественного производства

Интенсификация общественного производства представляет собой специфическую категорию, выражающую не только его развитие, но и те качественные изменения, которые происходят на основе внедрения в производство достижений науки и техники. Понимание интенсификации как экономической категории предполагает выяснение ее социально-экономической сущности, основных направлений развития, а также оценку результатов этого развития.

Исследуя общественное воспроизводство, К.Маркс писал: "... часть стоимости основного капитала, превращенная... в деньги, может послужить для того, чтобы расширить предприятие или произвести в машинах усовершенствования, которые повысят их эффективность. Таким образом через известные промежутки времени совершается воспроизводство, и притом - если рассматривать его с общественной точки зрения,- воспроизводство в расширенном масштабе: расширенном экстенсивно, если расширяется только поле производства; расширенном интенсивно, если применяются более эффективные средства производства" [і, С. 193 J . Тем самым К.Маркс характеризует интенсификацию как особую форму расширенного воспроизводства, качественным признаком которой является использование новой, более производительной техники.

Социально-экономическая сущность интенсификации общественного производства при социализме выражается в увеличении объемов выпускаемой продукции, улучшении условии труда и увеличении свободного времени трудящихся. В конечном итоге результатом интенсификации производства является более полное удовлетворение потребностей членов общества в материальных благах. Это служит общественной мерой или критерием интенсификации производства с позиций системы экономических законов социализма и, в первую очередь, основного экономического закона.

Интенсификация общественного производства при социализме характеризуется: ускорением темпов обновления средств труда и совершенствованием их воспроизводственной и технологической структуры; возрастанием доли автоматизированных орудий труда; усилением роли амортизации и амортизационных отчислений в накоплении производственного аппарата, совершенствованием структуры капитальных вложений, направляемых на обновление техники; повышением роли международного разделения труда и социалистической интеграции в техническом перевооружении материальной базы производства; возрастанием значения социальных результатов и последствий развития общественного производства .

С дальнейшим развитием производства, углублением общественного разделения труда и расширением производственной кооперации возрастает роль организационной структуры производства и инфраструктуры промышленности в улучшении использования современной прогрессивной техники, кадров, материальных ресурсов, а также в повышении общественной производительности труда.

Совокупность факторов роста эффективности общественного производства можно разделить на три группы [з] :

I - техника, технология, квалификация рабочей силы, природные условия, уровень развития и применение науки и техники в производстве;

II - факторы, характеризующие степень использования производительных сил, а именно: факторы, связанные с организацией и управлением производства - интеграция, комбинирование, специализация и кооперирование, размещение производства;

III - факторы, связанные с социально-экономическими формами производства.

Обеспечение рационального сочетания перечисленных факторов в значительной степени способствует повышению эффективности производства и качества выпускаемой продукции.

С позиций конечных народнохозяйственных результатов эффективность производства и качество выпускаемой продукции определяются применяемой системой технического контроля, поскольку в соответствии с ГОСТ 16504-74 под техническим контролем понимается проверка соответствия продукции или процесса, от которого зависит качество продукции, установленным техническим требованиям.

В то же время на службы технического контроля машиностроительных предприятий практически возложены функции не только контролирующего органа, но и координирующего функционирование системы управления качеством продукции .

В условиях интенсификации общественного производства и, связанного с этим, совершенствования всего хозяйственного механизма такие меры оправданы и необходимы.

Анализ распределения функций контроля в управлении качеством продукции на предприятии

Являясь неотъемлемой частью управления производством, система управления качеством продукции может успешно функционировать лишь на основе совместных целенаправленных действий практически всех основных отделов и служб предприятия. Конкретное распределение функций контроля в управлении качест= вом разрабатывается и уточняется применительно к данному предприятию с учетом его профиля и специфических особенностей производства. Поэтому результаты проведенного нами анализа данного распределения на ряде предприятий холодильного машиностроения были обобщены с целью выявления взаимосвязей между отделами и службами по вопросу управления качеством. Основную нагрузку функций контроля в управлении качеством продукций на предприятии, как известно, несет отдел технического контроля, который ведет систематический операционный контроль, приемочный контроль полуфабрикатов, контроль готовой продукции; проводит профилактические мероприятия по предупреждению брака; участвует в подготовке и проведении аттестации продукции и технологических процессов; выполняет функции планирования повышения качества продукции; проводит контроль хранения и транспортировки готовой продукции; осуществляет сбор, учет и анализ информации о качестве труда и продукции и о причинах возникновения дефектов; определяет виновников брака; составляет и рассматривает межцеховые акты о браке; организует работы по подготовке и переводу на самоконтроль исполнителей.

В настоящее время основными факторами, влияющими на выбор схемы структуры ОТК, являются: объем и сложность выпускаемой продукции; категория предприятия; производственная структура предприятия. От правильной разработки структуры ОТК во многом зависит оптимальность организации управления качеством. На рис.1.3 представлена разработанная автором классификация факторов, влияющих на формирование структуры ОТК, для заводов холодильного машиностроения. Как видно из рисунка, структура и численность ОТК зависят от объема и сложности выпускаемой продукции, производствен ной структуры предприятия, категории предприятия, типа производства, видов технического контроля, выпуска продукции на экспорт. Особое влияние на формирование структуры и численность ОТК должны оказывать объем и сложность выпускаемой продукции, тип производства и выпуск продукции на экспорт. Эти факторы, кроме непосредственного влияния на формирование структуры ОТК, определяют и виды технического контроля, которые, в свою очередь, обусловливают формирование структуры и численность ОТК,

С целью ликвидации неоднозначности подхода различных машиностроительных предприятий к вопросу определения оптимальной структуры ОТК руководящими техническими материалами, отраслевыми документами должны рекомендоваться типовые схемы, учитывающие специфические технико-экономические показатели и организационные факторы различных предприятий.

Все рекомендуемые структуры должны строиться с учетом требований КС УВД. Например, в структуре службы ОТК для предприятий первой и второй категорий вводится подразделение инспекционного контроля эффективности ранее выполнявшегося контроля, т.к. при внедрении системы БИЛ, являющейся необходимой составной частью КС УМ, инспекционный контроль становится одним из решающих факторов успешной работы по этой системе.

На других предприятиях выполнение этой функции поручается работникам технического бюро. Постоянный инспекционный контроль ОТК работы исполнителей обеспечивает профилактику брака и содействует снижению потерь от брака и рекламаций.

В управлении качеством продукции, помимо штатных подразделений, участвуют комиссии по качеству и культуре производства, общественные инспекции по качеству, группы инспекционного контроля по анализу причин обнаруженных дефектов и др, которые формируются из специалистов предприятия и передовых рабочих. Однако необходимо отметить,что простое увеличение численности контрольного аппарата без совершенствования его организации не дает положительного эффекта, т.к. оказывается экономически нецелесообразным.

Этот вывод сделан нами в результате проведенного анализа ряда технико-экономических показателей на заводах холодильного машиностроения. Проанализированы изменение шаслен-ности аппарата ОТК в зависимости от роста объема производства, рост выпуска продукции высшей категории качества, динамика потерь от брака и рекламаций, а также изменения нормативной и технологической обеспеченности технического контроля. При этом под технологическим обеспечением технического контроля мы понимаем разработку технологических процессов на контрольные операции с указанием в них необходимых средств контроля.

Методические основы анализа организаций технического контроля качества на предприятии

Целью проведения анализа существующего состояния технического контроля качества является выявление причин недостатков и неиспользованных резервов, имеющихся в данной сфере производственной деятельности, разработка и осуществление на этой основе мероприятий, направленных на дальнейшее улучшение качества конечной продукции. Предлагаемый нами метод анализа включает в себя следующие укрупненные этапы: сбор и изучение фактических материалов; составление организационного плана и программы анализа; приведение исходных данных в сопоставимый вид; выявление недостатков, неиспользованных резервов, а также наиболее эффективных и прогрессивных технических и организационных решений; разработка практических предложений и рекомендаций. Основной задачей анализа является выявление "узких" мест технологии и организации контроля качества на предприятии,создающих диспропорции в его развитии и требующих реализации определенных мероприятий для их устранения. Исходным пунктом и основой анализа служит определение технико-организационного уровня технического контроля качества (ТОУТК) на машиностроительном предприятии. Под технико-организационным уровнем технического контроля качества нами понимается состояние совокупности обособленных,но логически взаимосвязанных факторов (характеризующих основные элементы технологии и организации контроля качества изделий], оптимальные значения показателей которых обеспечивают изготовление продукции заданных уровня качества и объемов с наилучшими технико-экономическими и социальными результатами хозяйствования.

Под факторами, влияющими на производственную систему с целью управлению ею, в том числе качеством продукции, понимаются такие свойства управляемой системы, воздействие которых (или адаптация которых) приводит её в планируемое (желательное) состояние Изучение факторов, влияющих на качество продукции, а также на ТОУТК, имеет большое практическое значение, важное для работы плановиков, экономистов, проектировщиков, конструктот ров, производственников, контролеров и эксплуатационников. Однако количество этих факторов чрезвычайно велико, не поддается в настоящее время точному учету и носит в большинстве случаев вероятностный характер. Ни один из факторов в отрыве от других не может быть определяющим, поэтому правильнее говорить не просто о множестве или совокупности их, а о системе факторов, находящихся в сложной диалектической взаимосвязи. Сложность механизма действия факторов является одной из причин их недостаточного изучения и необходимости применения элементов теории вероятностей, теории массового обслуживания, математической статистики.

Поэтому представляется возможным из всего многообразия факторов, влияющих на ТОУТК, выделить наиболее существенные, как бы "скелет" их сложной системы, позволяющий организовать эффективное воздействие на уровень качества продукции и уровень его контроля. При решении задачи выделения системы таких факторов нами использованы:

1) имеющийся опыт, обобщенный в литературных источниках;

2) информация, полученная с обследованных предприятий холодильного машиностроения.

Анализ литературных источников выявил большое многообразие подходов к изучению и классификации факторов, влияющих на качество продукции И ТОУТК.

Б многоплановой системе повышения качества продукции различными авторами выделяются такие аспекты, как технический, технологический, экономический, социологический, эстетический, экономический, финансовый, торговый и многие другие. Однако качество продукции, его соблюдение прежде всего зависит от качества производства. Поэтому для дальнейшего анализа нами выбраны именно производственные факторы.

Принципы классификации производственных факторов также весьма многообразны, что отражено, например, в книге Синько В.И. [ 89 J . Здесь приведены многочисленные примеры классификации систем исследуемых факторов различными авторами.

М.Старр (США) выделяет факторы по функциональному (устойчивость эксплуатационной точности, стоимость ремонтов,гарантии, безопасность и др.) и нефункциональному (стиль и внешний вид, цена, престиж и др.) назначению.

В.П.Бутусов считает,что качество изделия определяется тремя фактораш: I) зрелость конструкторской мысли, 2) правильный выбор материалов, 3) совершенствование технологии, организации и культуры производства.

Пути повышения технико-организационного уровня технического контроля качества

В условиях современного промышленного производства технический контроль качества является одним из решающих средств в повышении эффективности деятельности предприятий и объединений по улучшению качества продукции. Вместе с тем, вопросы совершенствования организации технического контроля качества,как это справедливо отмечено некоторыми авторами [бЗ, 75] , продолжают оставаться недостаточно изученными. Кроме того, приходится констатировать, что организационные формы технического контроля качества продолжительное время оставались практически неизменными и не учитывали коренных изменений в технике,технологии и организации производства. Именно последнее обстоятельство является на многих предприятиях наиболее "узким" местом.

Как показал проведенный на заводах холодильного машиностроения анализ ТОУТК (п.2.3.), одним из основных направлений совершенствования организации технического контроля качества является улучшение структуры служб управления качеством.

Обоснование и разработка наиболее совершенной структуры служб управления качеством играет важную роль в повышении эффективности технического контроля.

Опыт работы в этом направлении передовых машиностроительных предприятий нашей страны показал,что эта задача может и должна быть решена комплексно, т.е. на всех стадиях "жизненного цикла" продукции (разработки, изготовления, реализации и эксплуатации), а также во всех процессах и сторонах производственной деятельности.

Рассмотрим этот процесс на примере производственного объединения "Одесхолодмаш" s . Б объединении внедрена комплексная система управления качеством продукции как система мероприятий, методов и средств, направленных на установление, обеспечение и поддержание необходимого уровня качества продукции при ее разработке, изготовлении и эксплуатации. При этом совокупность про-цесоов на всех указанных стадиях, направленных на обеспечение заданного уровня качества, рассматривается как система, управление которой позволяет, при изменяющихся условиях и требованиях к качеству, достигать необходимого уровня качества продукции.

На рис.3.1 представлена укрупненная схема организации управления качеством в ПО "Одесхолодмаш". Схема построена как замкнутая система регулирования с обратными связями.363 Она содержит следующие функциональные элементы: командный пункт, посылающий входной сигнал; объект управления; блок контроля; блок выработки решений; блок реализации решений. Далее по тексту - объединение. Схема разработана при участии автора Входным сигналом в представленной схеме являются управляющие и координирующие воздействия вышестоящих уровней управления (требования к качеству изделий, стандарты, технические условия и т.д., задающие технический уровень и качество выпускаемой продукции). Объектом управления является качество выпускаемой продукции, показатели которого измеряются и проверяются на соответствие установленным требованиям (сравниваются).

Вертикальное "деление схемы управления представляет взаимосвязь трех основных элементов: блока контроля, блока выработки решений и блока исполнения решений.

При горизонтальном "делении" схемы представлена организация управления качеством как в объединении-в целом, так и в его основных самостоятельных подразделениях - Одесском заводе холодильного машиностроения (ОЗХМ) и специальном конструктор-ско-технологическом бюро компрессорного и холодильного машиностроения (СКТБ КХМ). Законченный, замкнутый характер придает схеме наличие связей: с внешними разработчиками технической документации; с потребителями технической документации, разрабатываемой в СКТБ КХМ; с поставщиками материалов, фолуфабрикатов и комплектующих изделий; с потребителями продукции объединения. СКТБ КХМ, разрабатывающее техническую документацию для ОЗХМ и заводов отрасли,в свою очередь может получать техническую документацию извне.Документация поступает в отдел стандартизации (блок контроля),где проходит нормализационный контроль,а затем-в производственные подразделения СКТБ КХМ для дальнейшего внедрения в производство. Информация о качестве полученной документации поступает в блок выработки решений. При несоответствии полученной документации требованиям и нормам нормативно-технической документации принимаются решения об устранении недостатков, а претензии к качеству технической документации направляются организации (внешнему разработчику), разработавшей документацию. Таким образом, уже на этом этапе осуществляется обратная связь со сторонней организацией - разработчиком.

Техническая документация, разрабатываемая СКТБ КХМ, поступает в производственные подразделения ОЗХМ и на заводы отрасли (потребителю документации) только через отдел стандартизации, где проводится яормализациояный, технологический контроль; метрологическую лабораторию, осуществляющую метрологическую экспертизу технической документации.

1Предложена эффективная система контроля, предполагающая выявление «ненадежных» показателей качества продукции и определение их взаимосвязи с другими показателями качества выпускаемой про-дукции. К основным этапам предлагаемой методики относится: определение несмещенных оценок пока-зателей качества, что позволяет определить доверительные интервалы для математического ожидания; сравнение нормативных значений показателей с полученными доверительными границами и выявление «ненадежных» показателей качества. В рассматриваемом примере был выявлен «ненадежный» показатель качества продукции – показатель прочности угловых соединений, а также выявлена линейная зависимость между данным показателем и показателем сопротивления теплопередачи. Установлено, что по показателям прочности угловых соединений и сопротивлению теплопередаче необходимо проведение более тщательного контроля с целью выявления и возможного устранения брака.

методы математической статистики.

строительная продукция

контроль качества

1. Гмурман В.Е. Теория вероятностей и математическая статистика: учеб. пособие для вузов [Текст] / В.Е. Гмурман. – 11-е изд. – М.: Высш. шк., 2005. – 479 с.

2. Логанина В.И. Разработка системы менеджмента качества на предприятиях [Текст]: учеб-ное пособие / В.И. Логанина, О.В. Карпова, Р.В. Тарасов. – М.: КДУ, 2008. – 148 с.

3. Макарова Л.В. Квалиметрический подход к оценке конкурентоспособности строительной продукции [Текст] / Л.В. Макарова, Р.В. Тарасов, О.Ф. Акжигитова // Научно-технический журнал «Вестник гражданских инженеров». – Санкт-Петербург, раздел: Строительные мате-риалы и изделия. – 2014. – № 3(44). – С. 203-208.

4. Макарова Л.В. Методический подход к обеспечению стабильности и качества технологи-ческих процессов [Текст] / Л.В. Макарова, Р.В. Тарасов, Д.В. Тарасов, О.Ф. Петрина // Науч-но-теоретический журнал Вестник БГТУ им. В.Г. Шухова. – 2015. – № 1. – С.120-124.

5. Макарова Л.В. Оценка конкурентоспособности строительной продукции [Текст] / Л.В. Макарова, Р.В. Тарасов, К.С. Резевич // Современные проблемы науки и образования. – 2015. – № 1; URL: http://www..01.2015).

В борьбе за повышение конкурентоспособности и роста эффективности инвестиционной деятельности на современном этапе развития любой коммерческой строительной организации первостепенное значение приобретает улучшение качества процессов производства строительных материалов и изделий . Конечно же, система этих мер имеет всеохватывающий характер и связана с предупреждением, выявлением, устранением причин отклонений, которые могут привести в строительстве к браку и тем самым «отпугнуть» потенциальных заказчиков.

В системе мер, направленных на достижение высокого качества продукции строительного назначения, важное место занимает контроль качества, включающий в себя:

Проверку качества строительных материалов и изделий, от которых зависит качество строительной продукции;

Систематическое проведение операционного контроля;

Проверку всех показателей качества готовой продукции на соответствие требованиям нормативных документов (ГОСТ, СНиП и т.д) и многое другое.

Контроль качества строительной продукции - это средство и составная часть процесса управления качеством. На современном этапе развития необходима разработка оперативной и действенной системы оценки качества . Контроль качества продукции строительного назначения возможен при наличии научно обоснованной системы контроля качества и зависимости различных форм стимулирования работников от качества выпускаемой ими продукции.

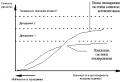

Система контроля качества продукции представляет собой совокупность объектов и субъектов контроля, видов, методов и средств оценки качества продукции и профилактики дефектов на различных этапах жизненного цикла продукции (рис.1).

Рисунок 1. Структурно-функциональная модель системы контроля качества продукции

Результаты оценки качества строительной продукции требуют анализа для последующего регулирования наиболее значимых факторов, формирующих ее качество.

Методика проведения анализа контроля качества

В данной работе приводится одна из возможных мер анализа сотрудниками отдела качества проверки соответствия строительной продукции требованиям нормативной документации. В качестве примера проведем анализ для значений показателей оконных блоков, качество которых должно отвечать требованиям ГОСТ 24700-99. Нормативные значения показателей качества представлены в табл. 1.

Таблица 1

Нормативные значения показателей по ГОСТ 24700-99

|

Показатель качества продукции |

Сопротивление теплопередаче (не менее), м²·°С/Вт |

Звукоизоляция (не менее), дБА |

Светопропускание |

Воздухопроницаемость (не более), м³/(ч·м²) |

Отклонения от

габаритных |

Прочность

угловых |

|

Нормативное значение (ГОСТ 24700-99) |

Результаты испытаний деревянных оконных блоков по шести показателям качества представлены в табл. 2.

Таблица 2

Результаты испытаний

|

Сопротивление теплопередаче, м² ·°С/Вт |

Звукоизоляция,

|

Светопропускание |

Отклонение |

Прочность угловых |

||

Используя аппарат математической статистики, изучим количественные признаки генеральной совокупности по каждому из значений показателей результатов испытаний. Для этого в распоряжении имеются данные выборки объемом (табл. 2).

Первый этап методики анализа контроля качества состоит в нахождении несмещенных оценок показателей, таких как выборочное среднее и исправленное среднее квадратическое отклонение (сопротивление теплопередачи, звукоизоляция, светопропускание, воздухопроницаемость, отклонение габаритных размеров, прочность угловых соединений), которые определялись по формулам:

,  .

(1)

.

(1)

Данные оценки позволяют определить для каждого показателя, подвергнутого анализу, доверительные интервалы для математического ожидания при неизвестном среднем квадратическом отклонении:

,

,

где число определяется по таблице приложения 3 по заданному объему выборки и надежности . Здесь от случайной величины каждого из исследуемых показателей не требуется распределения по нормальному закону . Полученные значения после первого этапа контроля представлены в табл. 3.

Таблица 3

Несмещенные оценки

|

Сопротивление теплопередаче, м² ·°С/Вт |

Звукоизоляция,

|

Светопропускание |

Воздухопроницаемость, м³/(ч·м²) |

Отклонение |

Прочность угловых |

|

|

Выборочное среднее |

||||||

|

Исправленное среднее квадратическое отклонение |

||||||

|

Доверительный интервал: Левая граница Правая граница |

Примечание. В данной таблице границы доверительных интервалов рассчитаны для надежности , т.е. .

Второй этап методики анализа контроля качества заключается в сравнении нормативных значений с доверительными границами (табл. 1 и 3). Здесь требуется выявить все показатели, доверительные интервалы которых не укладываются в требования нормативных документов. Назовем такие показатели ненадежными. В нашем случае ненадежным оказался единственный показатель, такой как прочность угловых соединений.

Далее значения всех ненадежных показателей требуется исследовать на связь с другими показателями, участвующими в анализе. Для этого достаточно определить выборочный коэффициент корреляции для каждой пары, содержащей обязательно ненадежный показатель. В табл. 4 представлены значения выборочных коэффициентов корреляции.

Таблица 4

Значения выборочных коэффициентов корреляции

|

Ненадежный показатель |

Надежный показатель |

|

|

Прочность угловых соединений |

Сопротивление теплопередаче |

|

|

Прочность угловых соединений |

Звукоизоляция |

|

|

Прочность угловых соединений |

Светопропускание |

|

|

Прочность угловых соединений |

Воздухопроницаемость |

|

|

Прочность угловых соединений |

Отклонение габаритных размеров |

Конечно, поскольку выборка отобрана случайно, то еще нельзя заключить, что коэффициент корреляции генеральной совокупности также отличен от нуля. Следовательно, возникает необходимость при заданном уровне значимости проверить нулевую гипотезу о равенстве нулю генерального коэффициента корреляции при конкурирующей гипотезе . Если нулевая гипотеза отвергается, то это означает, что выборочный коэффициент значимо отличается от нуля, а совокупность показателей связаны линейной зависимостью .

Для этого были определены критические точки и рассчитаны значения критерия для каждого выборочного коэффициента корреляции:

где - уровень значимости. В итоге были получены следующие результаты:

![]() ,

,

![]() ,

,

![]() ,

,

![]() , .

, .

Как видно, , что свидетельствует о линейной зависимости прочности угловых соединений и сопротивления теплопередачи.

Таким образом, особому контролю должны подлежать все коррелируемые (зависимые) показатели, как прочность угловых соединений (особо важно) и сопротивления теплопередачи.

В случае если связи между исследуемыми показателями не существенны, меры по особому контролю или же устранению брака в готовой продукции нужно производить только по ненадежному показателю.

Рецензенты:Логанина В.И., д.т.н., профессор, зав. кафедрой «Управление качеством и ТСП», ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза;

Данилов А.М., д.т.н., профессор кафедры математики и математического моделирования, ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза.

Библиографическая ссылка

Тарасов Д.В., Тарасов Р.В., Макарова Л.В., Ермишина Я.А. СОВЕРШЕНСТВОВАНИЕ КОНТРОЛЯ КАЧЕСТВА ПРОДУКЦИИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ // Современные проблемы науки и образования. – 2015. – № 1-1.;URL: http://science-education.ru/ru/article/view?id=17591 (дата обращения: 01.02.2020). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

Международный гуманитарно-экономический институт

Кафедра экономики и управления

Курсовая работа

по дисциплине «Менеджмент»

на тему «Управление контролем качества продукции на ОАО «Керамин»

Исполнитель:

Студент 3 курса

гр. эк 3-02 шифр 298/2006

ВВЕДЕНИЕ

1. ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ПРОДУКЦИИ

1.1 Понятие качества и его роль в обеспечении конкурентоспособности продукции

1.2 Сущность технического контроля и требования к его организации

1.3 Типы и организационные формы технического контроля

1.4 Международные стандарты по управлению качеством и организация технического контроля на предприятии

2. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ НА ПРЕДПРИЯТИИ

2.1 Производственная характеристика предприятия

2.2 Проблемы качества продукции на предприятии

2.3 Структура и функции ОТК. Организация работы ОТК на предприятии..31

3. ПРЕДЛОЖЕНИЯ ПО СОВЕРШЕНСТВОВАНИЮ КОНТРОЛЯ КАЧЕСТВА НА ПРЕДПРИЯТИИ

3.1 Мероприятия по дальнейшему внедрению международных стандартов ИСО-9000 на предприятии

3.2 Экономическое стимулирование повышения качества продукции на предприятии

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ 1

ПРИЛОЖЕНИЕ 2

Введение

В современных условиях одной из ключевых проблем экономического развития становится обеспечение конкурентоспособности продукции. Ее можно обеспечить за счет улучшения качества и четкой ориентацией на заказчика. Стало очевидным, что изготовители продукции не могут привлечь и удержать потребителей (заказчиков), если они не рассматривают качество как стратегическую цель.

Обеспечение качества продукции на производственных предприятиях определяется целым рядом внутренних факторов: технических, организационных, экономических, социально-психологических. Важное место среди этих факторов занимают организационные факторы, связанные с совершенствованием организации производства и труда и др. Именно с этими факторами связано использование эффективного подхода к решению проблем качества на предприятии - системного управления качеством.

Сегодня каждое предприятие независимо от его масштабов и отраслевой специфики рискует довольно быстро оказаться вне сферы решения проблемы качества, если оно откажется от внедрения системы управления качеством. Конечно, каждое предприятие индивидуально и абсолютно одинакового подхода к решению проблемы качества быть не может. Существуют также отличия при создании систем управления качеством на крупных и малых предприятиях.

Цель курсовой работы является совершенствование организации контроля качества продукции на предприятии на основе требований ИСО 9000.

Для достижения поставленной цели были решены следующие задачи:

рассмотрены теоретические основы качества и конкурентоспособности продукции на основе требований ИСО 9000;

проведен анализ качества и конкурентоспособности продукции по техническим и экономическим параметрам с помощью различных методов;

обоснованы пути по повышению качеству продукции с помощью дальнейшего внедрения стандартов ИСО 9000.

Объектом исследования в работе выступала продукция ОАО «Керамин».

Предмет исследования – контроль качества продукции.

1. Теоретические вопросы обеспечения качества продукции

1.1 Понятие качества и его роль в обеспечении конкурентоспособности продукции

Особое значение проблемы качества продукции определяется тем, что является комплексной и затрагивает интересы, как производителей, так и потребителей и общества в целом. Качество продукции для потребителя означает пригодность к применению, надежность, соблюдение сроков поставки, наличие системы технического сервиса, снижение удельных издержек. Для общества в целом повышение качества продукции рассматривается в аспекте ограничения риска от ее применения или потребления, минимизации загрязнения окружающей среды, сбережения ресурсов, решения социальных задач. Выпуск качественной продукции предприятиями-изготовителями является фактором ее конкурентоспособности и успешного продвижения на внутренние и внешние рынки, обеспечения роста объема продаж и прибыли, эффективности использования производственных ресурсов, повышения степени адаптивности к изменяющимся условиям внешней среды, активизации процесса поиска и внедрения инноваций. Высокое качество продукции отечественных предприятий обеспечивает целый ряд преимуществ и для национальной экономики: увеличение экспортного потенциала, усиление экономической независимости государства и его безопасности, ускорение научно-технического прогресса, рост благосостояния общества, создание предпосылок для устойчивого экономического роста.

В 1987 году Международной организацией по стандартизации ИСО была разработана терминология в области качества продукции. В соответствии с данной терминологией под качеством продукции понимается совокупность характеристик, придающей ей способность удовлетворять обусловленные или предполагаемые потребности.

Описание качества продукции производится с помощью единичных, комплексных и обобщающих показателей.

Единичные показатели качества, характеризующие определенное свойство продукции, объединяются в следующие группы:

назначения – характеризуют область применения и функции продукции (производительность, мощность, точность работы и др.);

надежности как свойство изделия сохранять эксплутационные показатели в заданных пределах в течение требуемого промежутка времени (безотказность, ремонтопригодность, сохраняемость, долговечность);

технологичности, которая отражает эффективность конструктивно-технологических решений (материалоемкость изделия, трудоемкость изготовления и т. д.).

эстетические - характеризуют внешний вид изделия (оригинальность, гармоничность, рациональность формы и др.).

эргономические - отражают взаимодействие в системе «человек - изделие - среда» и. характеризуют соответствие изделия гигиеническим, антропометрическим, физиологическим и психологическим потребностям человека (вибрация, освещенность, шум и т.п.);

стандартизации и унификации - показывают степень использования стандартизированных и унифицированных узлов, деталей;

патентно-правовые - отражают степень защищенности патентами основных технических решений изделия;

транспортабельности - приспособленность продукции для транспортировки

экологические – уровень воздействия на окружающую среду (содержание вредных примесей, вероятность выброса вредных веществ);

безопасности для покупателя и обслуживающего персонала.

Для определения значений показателей качества применяются различные методы:

измерительный – реализуется с помощью специальных приборов, инструментов;

регистрационный – основан на регистрации числа определенных событий (отказов), подсчете предметов (унифицированных, защищенных патентами);

вычислительный – предусматривает применение математических моделей;

органолептический – в основе лежит анализ восприятия органов чувств;

социологический - сбор и анализ мнений фактических или потенциальных потребителей;

экспертный – реализуется группой специалистов (дизайнеров, дегустаторов и др.).

Комплексные показатели качества характеризуют несколько свойств изделия. Они используются при управлении качеством продукции, оценке ее конкурентоспособности. Для расчета комплексных показателей качества продукции используются аналитический или коэффициентный метод. Аналитический метод применим при возможности установления функциональной зависимости комплексного показателя от единичных. При коэффициентном методе комплексный показатель образуется в результате суммирования единичных показателей, взвешенный на коэффициенты значимости.

Похожие работы:

Система управления и контроль качества продукции на ОАО «Гродненский мясокомбинат»

Реферат >> ЭкономикаСистема управления и контроль качества продукции на ОАО «Гродненский мясокомбинат» Организационная структура управления качеством продукции на предприятии ОАО “Гродненский мясокомбинат” представляет собой единство...

Системы управления качеством продукции на ОАО "Фармстандарт Лексредства"

Курсовая работа >> МенеджментХАРКТЕРИСТИКА ОАО «ФАРМСТАНДАРТ-ЛЕКСРЕДСТВА», СОДЕРЖАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ НА ПРЕДПРИЯТИИ 2.1. Оценка качества продукции на ОАО «Фармстандарт-Лексредства» ОАО "Фармстандарт...

Система управления качеством продукции на ОАО "Монди СЛПК"

Курсовая работа >> МенеджментЦель работы – исследовать систему управления качеством продукции на ОАО «Монди СЛПК», основным направлением... уровня качества производимой продукции за счет внедрения эффективной системы управления качеством и постоянного контроля качества . На ОАО «Монди...

Проблемы и пути повышения качества продукции на ОАО "Нижнекамскшина"

Дипломная работа >> МенеджментПовышения качества и продукции 3.2 Проблемы и пути повышения качества продукции на ОАО «Нижнекамскшина» Заключение Список использованных источников Введение Управление качеством ...

-

В практике функционирования большинства отечественных предприятий функций управления качеством выпускаемой продукции традиционно возлагаются на комплекс подразделений, включающий технические отделы (ОГК, ОГТ), службы надежности, стандартизации, метрологии, службы (отделы) технического контроля качества и др. Часть процедур, связанных с управлением качеством, делегирована в самостоятельную реализацию некоторым службам предприятий. Так, в частности, контроль за правильным использованием стандартов, технических условий, руководящих материалов и другой нормативно - технической документации в процессе подготовки производства в большинстве случаев осуществляет служба нормоконтроля; кроме того, качество технической документации контролируется непосредственными исполнителями и руководителями всех уровней в отделах главного конструктора, главного технолога, главного металлурга и других служб. Основные управленческие функции в области контроля и управления качеством выпускаемых изделий на большинстве отечественных предприятий возлагаются на отделы технического контроля (ОТК).

В качестве главных задач, стоящих перед ОТК, выделяют предотвращение выпуска продукции, не соответствующей требованиям стандартов, технических условий, эталонов, технической документации, договорным условиям, а также укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции. Продукция предприятия может быть реализована потребителям только после ее приемки ОТК, результаты которой оформляются соответствующим документом (сертификатом), удостоверяющим качество изготовленной продукции. В соответствии с указанными задачами ОТК предприятий выполняет следующие функции:

1) планирование и разработка методов обеспечения качества продукции;

2) контроль качества;

3) стимулирование повышения качества.

Планирование и разработка методов обеспечения качества включают в себя следующие основные подфункции:

1) планирование уровня качества отдельных изделий, планирование технологий контроля и технических средств контроля;

2) сбор информации о качестве, определение планируемых затрат на обеспечение качества, обработка информации и анализ данных о качестве, поступающих из сферы производства и эксплуатации;

3) разработка методик контроля, обеспечивающих сравнимость и надежность результатов контроля качества;

4) разработка (совместно с техническими подразделениями) технических условий и стандартов на качество продукции.

Контроль качества включает:

1) входной контроль качества сырья, основных и вспомогательных материалов, полуфабрикатов, комплектующих изделий, инструментов, поступающих на склады предприятия от внешних поставщиков;

2) производственный пооперационный контроль за соблюдением установленных технологическим режимов, межоперационная приемка продукции (осуществляется лишь при особых условиях);

3) систематический контроль за состоянием оборудования, машин, режущего и измерительного инструментов, контрольно - измерительных приборов, прецизионных средств измерения, штампов, моделей испытательной аппаратуры и весового хозяйства, новых и находящихся в эксплуатации приспособлений и другие проверки;

4) контроль моделей и опытных образцов;

5) контроль готовой продукции (деталей, мелких сборочных единиц, подузлов, узлов, блоков, комплектных изделий).

Стимулирование повышения качества предполагает:

1) разработку документации, отражающей методы и средства мотивации в области обеспечения качества продукции;

2) разработку (совместно с отделом организации труда и заработной платы) положений о премировании работников предприятия за качество работы;

3) обучение и повышение квалификации.

Возглавляет ОТК начальник отдела, непосредственно починяющийся руководителю предприятия. Начальник ОТК имеет право прекратить приемочный контроль продукции, имеющей повторяющиеся дефекты, до устранения причин, их вызвавших, запретить использования сырья, материалов, комплектующих изделий и инструмента, не отвечающих установленным требованиям изготовления новой продукции. При возникновении брака начальник ОТК имеет право предъявить обязательные для исполнения требования к подразделениям и должностным лицам предприятия по устранению причин возникновения дефектов продукции и представлять руководству предложения о привлечении к ответственности должностных лиц и рабочих, виновных в изготовлении бракованной продукции. Он наравне с директором и главным инженером предприятия несет ответственность за выпуск недоброкачественной или не соответствующей стандартам и техническим условиям продукции.

Структура и штатное расписание ОТК предприятий разрабатываются на основе типовой структуры с учетом конкретных производственных особенностей. Как правило, в составе отдела создаются следующие подразделения:

1) бюро технического контроля, территориально размещаемых в основных и вспомогательных цехах;

2) бюро внешней приемки, обеспечивающее входной контроль материалов и комплектующих изделий;

3) бюро заключительного контроля и испытаний готовой продукции;

5) центрально - измерительная лаборатория и ее контрольно - проверочные пункты, контролирующие состояние инструмента и оснастки, в том числе используемых при контроле качества;

6) инспекторская группа, осуществляющая проверочный контроль качества продукции и целевые проверки соблюдения технологической дисциплины;

7) подразделения контроля экспортной продукции;

8) подразделения контроля качества лома и отходов цветных и благородных металлов.

В своей деятельности ОТК предприятия тесно связан с метрологическим отделом; отделами стандартизации, главного технолога, главного металлурга, главного конструктора; отделом надежности; отделом или цехом гарантийного обслуживания и др.

На большинстве отечественных предприятий функции общего руководства работами по обеспечению качества продукции возлагаются главного инженера. Ему предоставляется право привлекать для выработки и анализа вариантов управленческих решений специализированную постоянно действующую комиссию по качеству (ПДКК), в состав которой включается большинство главных специалистов предприятия, в том числе начальник ОТК. Контроль исполнение решений ПДКК, обработку информации по анализу и учету брака, а также расчет показателей качества труда на крупных и средних предприятиях ведут специалисты вычислительных центров системы управления качеством.

Система технического контроля (объекты контроля, контрольные операции, их последовательность, техническое оснащение, режимы, методы, средства механизации и автоматизации), являющаяся неотъемлемой частью производственного процесса, разрабатывается одновременно с проектированием технологии изготовления технических устройств службой главного технолога предприятия либо соответствующими проектно-технологическими организациями при участии отдела технического контроля (ОТК).

Главные задачи ОТК - предотвращение выпуска (поставки) предприятиями продукции, не соответствующей требованиям стандартов, технических условий, утвержденным образцам (эталонам), проектно-конструкторской и технологической документации, условиям поставки и договорам, а также укрепление производственной дисциплины и повышение ответственности во всех звеньях производства за качество выпускаемой продукции.

В соответствии с задачами ОТК реализует следующие функции: подбор и расстановку кадров, обучение и повышение их квалификации; анализ эффективности всех видов технического контроля; внедрение прогрессивных методов контроля и оценки качества изделий; входной контроль; анализ и обобщение статистических данных об эксплуатационных свойствах выпущенной предприятием продукции; контроль за реализацией и эффективностью мероприятий по устранению выявленных конструктивных, производственных недостатков изделий и предупреждение брака; участие в подготовке и аттестации продукции; разработка предложений, направленных на повышение качества изготовляемой продукции; участие в совершенствовании нормативной документации.

Контроль качества выпускаемой продукции ОТК проводит по следующим главным направлениям: контроль технической документации и технологических процессов, обеспечения надежности принимаемых изделий, рекламационная работа, применение средств измерений, соблюдение метрологических правил приемки. Рассмотрим основные виды контроля, термины и определения, установленные в этой области (ГОСТ 16504-81).

Технический контроль - это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД; на стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, количество предъявляемой продукции, ход производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Технический контроль включает три основных этапа:

* получение первичной информации о фактическом состоянии объекта контроля, контролируемых признаках и показателях его;

* получение вторичной информации - отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

* подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю.

Контролируемый признак - это количественная или качественная характеристика свойств объекта, подвергаемого контролю. Комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с заданным уровнем качества, составляет предмет организации контроля.

Метод контроля - это совокупность правил применения определенных принципов для осуществления контроля. В метод контроля входят основные физические, химические, биологические и другие явления, а также зависимости (законы, принципы), применяемые при снятии первичной информации относительно объекта контроля.

Под системой контроля понимают совокупность средств контроля и исполнителей, взаимодействующих с объектом по правилам, установленным соответствующей документацией.

Средства контроля - это изделия (приборы, приспособления, инструмент, испытательные стенды) и материалы, используемые при контроле, например, реактивы.

Виды технического контроля подразделяются по следующим основным признакам:

* в зависимости от объекта контроля - контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов, параметров. характеристик, соответствия требованиям ЕСКД, ЕСТД, ЕС ТПП);

* по стадиям создания и существования продукции - проектирование (контроль процесса проектирования конструкторской и технологической документации), производственный (контроль производственного процесса и его результатов), эксплуатационный;

* по этапам процесса - входной (контроль качества поступающей продукции, осуществляемый потребителем), операционный (контроль продукции или процесса во время выполнения или после завершения определенной операции), приемочный (контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию);

* по полноте охвата - сплошной (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой),

выборочный (контроль выборок или проб из партии или потока продукции);

* по связи с объектом контроля во времени - летучий (контроль в случайные моменты, выбираемые в установленном порядке), непрерывный (контроль, при котором поступление информации происходит непрерывно), периодический (информация поступает через установленные интервалы);

* по возможности последующего использования продукции - разрушающий (объект контроля использованию не подлежит), неразрушающий (без нарушения пригодности объекта контроля к дальнейшему использованию);

* по степени использования средств контроля - измерительный, регистрационный, органолептический, по контрольному образцу (путем сравнения признаков качества продукции с признаками качества контрольного образца), технический осмотр (при помощи органов чувств, в необходимых случаях с привлечением средств контроля, номенклатура которых установлена соответствующей документацией);

* по проверке эффективности контроля - инспекционный (осуществляется специально уполномоченными исполнителями с целью проверки эффективности ранее выполнявшегося контроля);

* в зависимости от исполнителя - ведомственный контроль (осуществляется органами министерства или ведомства), государственный надзор (осуществляется специальными государственными органами);

* в зависимости от уровня технической оснащенности - ручной (используются немеханизированные средства контроля для проверки качества деталей, изделий), механизированный (применение механизированных средств контроля), автоматизированный (осуществляется с частичным участием человека), автоматический (без непосредственного участия человека), активный (непосредственно воздействует на ход технологического процесса и режимов обработки с целью управления ими);

* по типу проверяемых параметров и признакам качества - геометрических параметров (контроль линейных, угловых размеров, формы и др.), физических свойств (теплопроводность, электропроводность, температура плавления и др.), механических свойств (жесткость, твердость, пластичность и др.), химических свойств (химический анализ состава вещества, коррозийная стойкость в различных средах и др.), металлографические исследования (контроль микро- и макроструктуры заготовок, полуфабрикатов, деталей), специальный (контроль герметичности, отсутствия внутренних дефектов), функциональных параметров (контроль работоспособности приборов, систем, устройств в различных условиях), признаков качества, например внешнего вида визуально.

В соответствии с ГОСТ 16504-81 под испытанием понимают экспериментальное определение количественных и качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и воздействий. Вид испытаний - это классификационная группировка испытаний по определенному признаку. В соответствии с видовой классификацией испытания подразделяются по следующим основным признакам:

* в зависимости от целей испытаний - контрольные (для контроля качества объекта), исследовательские (для изучения определенных свойств объекта);

* по наличию базы для сравнения результатов - сравнительные (испытания двух или более объектов, проводимые в идентичных условиях для сравнения характеристик их качества);

* по точности значения параметров - определительные (для определения значений параметров продукции с заданными значениями точности и доверительной вероятности), оценочные (для такой оценки качества продукции, при которой не требуется определение значений ее параметров с заданными значениями точности и доверительной вероятности);

* по этапам разработки продукции - доводочные (проводятся в процессе разработки изделий для оценки влияния вносимых в нее изменений с целью достижения требуемых показателей качества), предварительные (испытания опытных образцов или партий для определения возможности их предъявления на приемочные испытания), приемочные (испытания опытных образцов или партий продукции либо изделий единичного производства, проводимые соответственно для решения вопроса о целесообразности постановки на производство этой продукции или после изготовления передачи ее в эксплуатацию);

* по уровню проведения - ведомственные (приемочные испытания, проводимые комиссией из представителей заинтересованного министерства или ведомства), межведомственные (приемочные испытания, проводимые комиссией из представителей нескольких заинтересованных министерств, ведомств), государственные (приемочные испытания, проводимые государственной комиссией);

* по этапам процесса - на входном контроле (для проверки соответствия количественных и качественных характеристик продукции, полученной от поставщика, количественным и качественным характеристикам, предусмотренным стандартами или техническими условиями); при операционном контроле (с целью установления соответствия формирующихся количественных и качественных характеристик изделия в процессе его обработки количественным и качественным характеристикам, предусмотренным техническими условиями, стандартами); приемо-сдаточные (испытание готовой продукции, проводимые при приемочном контроле);

* по периодичности проведения - периодические (в объемах и в сроки, установленные соответствующей документацией);

* по оценке уровня качества продукции - аттестационные (для оценки уровня качества продукции при ее аттестации);

* по оценке целесообразности измерения - типовые (испытания продукции, проводимые после внесения изменения в конструкцию, рецептуру или технологию изготовления для оценки эффективности и целесообразности внесенных изменений);

* по продолжительности проведения - ускоренные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в более короткий срок, чем в предусмотренных условиях и режимах эксплуатации), нормальные (испытания продукции, методы и условия проведения которых обеспечивают получение необходимого объема информации в такой же срок, как и в предусмотренных условиях и режимах эксплуатации);

* по степени интенсификации процессов - форсированные (ускоренные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения), сокращенные (ускоренные испытания без интенсификации процессов, вызывающих отказы или повреждения);

* по возможности последующего использования продукции - разрушающие (могут нарушить пригодность продукции к

использованию по назначению), неразрушающие (не должны нарушить пригодности к использованию ее по назначению);

* в зависимости от места проведения - полигонные (в условиях, максимально приближенных к эксплуатационным), эксплуатационные (в условиях эксплуатации);

* в зависимости от оцениваемых свойств - на надежность (испытания продукции, проводимые для определения или оценки назначений показателей ее надежности в заданных условиях), ресурсные (испытания на долговечность, проводимые для определения или оценки технического ресурса продукции);

* по виду воздействия на объект - механические (механические нагрузки), электрические (электрические нагрузки). акустические (акустические колебания), тепловые (тепловые нагрузки), гидравлические, пневматические (давление жидкости или газа), радиационные (ионизирующее излучение), электромагнитные (электромагнитное поле), магнитные (магнитное поле), биологические (жизнедеятельность организмов), климатические (климатические факторы), химические (химическая реакция).

Испытаниям подлежат опытные образцы (партии) и продукция серийного, массового и единичного производства. Опытный образец или опытную партию подвергают предварительным и приемочным испытаниям (проверкам) по специально разработанным программам.

Предварительные испытания проводят для определения соответствия продукции техническому заданию, требованиям стандартов, технической документации и для решения вопроса о возможности представления ее на приемочные испытания.

Приемочные испытания проводят с целью: определения соответствия продукции техническому заданию, требованиям стандартов и технической документации, оценке технического уровня; определения возможности постановки продукции на производство; выработки рекомендаций по установлению категории качества.

Продукцию серийного и массового производства подвергают приемосдаточным, периодическим испытаниям установочной серии (первой промышленной партии), называемым квалификационными, продукцию единичного производства - только приемосдаточным. Порядок и объем приемосдаточных испытаний не стандартны: они указываются в нормативной документации на продукцию, а результаты отражаются в сопроводительной документации к продукции.

Испытания установочной серии (первой промышленной партии) производит изготовитель при участии разработчика, заказчика (основного потребителя) и представителей органов Госстандарта. По их результатам комиссия принимает решение об окончании процесса освоения продукции и возможности серийного производства, а если показатели качества оказываются ниже предусмотренных, то комиссия дает рекомендации по совершенствованию производственного процесса, устанавливает срок устранения выявленных недостатков и проведения повторных испытаний.

Для оценки возможности производства продукции на экспорт проводятся испытания образца (образцов) изделий серийного и массового производства. Разрешением на изготовление продукции для экспорта служит утвержденный министерством акт комиссии, проводившей испытания. Непременным условием при этом является наличие полностью отработанного комплекта технологического процесса, технологической документации, полного комплекта предусмотренного оборудования, оснащения, средств измерений, квалификационного состава рабочих, обеспечивающих выпуск продукции для экспорта со стабильными показателями качества.

Постоянно действующая комиссия цеха по качеству не реже раза в месяц анализирует все случаи брака, возврата деталей, узлов, агрегатов и вносит свои предложения, направленные на исключение повторных дефектов.

Все дефекты, обнаруженные в процессе изготовления и обработки изделий, необходимость дополнительных доработок продукции и результаты проведения этих работ фиксируются в действующих документах предприятия. Для учета и устранения дефектов используются следующие документы: первичные учетные документы дефектов; сигнальный листок; карта дефекта.

Первичные учетные документы дефектов обнаруженных в процессе изготовления и отработки изделий, - это журнал учета результатов контрольных операций по технологическому процессу, журнал учета и подготовки результатов испытаний на предприятии, акт дефектации изделий после испытаний, ведомости дефектов, обнаруженных при натуральных испытаниях, замечания с испытательных полигонов и др.

Сигнальный листок служит для регистрации и контроля за устранением дефектов, если проведение дополнительных работ и централизованный контроль возможны без разрешения руководства предприятия.

Карта дефекта предназначена для регистрации и контроля за устранением дефектов, если на проведение дополнительных работ и централизованного контроля необходимо разрешение руководства предприятия.

Контроль за устранением дефектов осуществляется по сигнальным листкам. Их оформляют ОТК в процессе изготовления - технологическое бюро цеха, а также в процессе отработки - лица, ответственные за проведение испытаний. Первично оформленные сигнальные листки направляются в отдел надежности предприятия, где они рассматриваются и классифицируются по видам причин, вызывающих дефекты, и направляются в подразделения-исполнители. Срок и порядок прохождения документов устанавливаются в стандартах предприятия. Постоянно действующая комиссия по качеству подробно разбирает рекламации, поступившие за истекший период, уточняет правильность определения рабочими комиссиями причин отказа и полноту предлагаемых мер по их исключению, утверждает сроки и исполнителей мероприятий.

Технический контроль и испытания позволяют не только установить, соответствует ли продукция предъявляемым к ней требованиям, но дают информацию для управления качеством продукции. Огромную роль в обеспечении заданного уровня качества продукции принадлежит метрологии.

Метрология - это наука об измерениях, методах достижения их единства и требует точности. К основным проблемам этой науки относится: создание общей теории измерений; образование единиц физических величин и систем единиц; разработка методов и средств измерений, методов определения точности измерений, основ обеспечения единства измерений и единообразия средств измерений; создание эталонов и образцовых средств измерений, проверка мер и средств измерений.

В современных условиях метрологическое обеспечение представляет собой комплекс научных и технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений. Дальнейшее совершенствование средств и техники измерений будет во многом определять уровень и эффективность промышленного производства, качества технических устройств.

Большое значение, особенно на этапе технической подготовки производства, имеет метрологическая экспертиза конструкторской и технологической документации, которая предполагает анализ и оценку технических решений по выбору параметров, подлежащих измерению, установление норм точности и обеспечение методами и средствами измерений процессов разработки, изготовления, испытания, эксплуатации и ремонта изделий.

Авторитет и объемы работ, связанные с метрологическим обеспечением в нашей стране, настолько возросли, что была создана метрологическая служба, которая состоит из государственной и ведомственной служб. Важнейшей научной базой метрологической службы страны являются метрологические институты и их филиалы. Они ведут фундаментальные и прикладные научные исследования, совершенствуют и развивают научные" основы метрологии, занимаются разработкой и созданием новых эталонов и средств измерений высшей точности.